Inovativní úpravy odvodňovacího zařízení AS-DEHYDRÁTOR

22. 6. 2018

Pozornost je dále soustředěna na prezentaci výsledků pilotních zkoušek v reálných provozních podmínkách na různých typech kalů chemických čistíren odpadních vod. Aplikační zaměření pilotáží směřovalo do nových průmyslových odvětví, což představovalo, např. kaly z válcovny, galvanovny, myčka kamionů, výroba lepidel pro dřevozpracující průmysl aj. Zkušenosti a závěry z provedených testů byly využity při návrhu řady optimalizací jednotky, především v části chemické předúpravy kalu. Po provedených úpravách na zařízení byly testy zopakovány s cílem validace navržených úprav. Konečné validační výsledky testů prokázaly zvýšení koncentrace dosažené sušiny odvodněného kalu o 3-5 hm%. Tento článek vnikl díky podpoře projektu „Inovativní úpravy odvodňovacích zařízení pro aplikace na průmyslových čistírnách odpadních vod“, Registrační číslo projektu: CZ.01.1.02/0.0/0.0/15_019/0004973, který je spolufinancován Evropskou unií.

AS-DEHYDRÁTOR - zařízení na zahušťování a následné odvodnění kalu

Úvod

Jednou z vhodných technologií pro odvodnění kalů z komunálních i průmyslových čistíren odpadních vod je spirálový dehydrátor. Spolu se sítopásovým lisem, dekantační odstředivkou a kalolisem tak spadá do skupiny technologií vhodných pro odvodnění kalů, a to vždy s přihlédnutím na složení kalu, vstupní sušinu a požadovanou výstupní sušinu kalu. Přestože je každé uvedené zařízení vhodné pro specifický druh kalu, testování na reálných kalech obecně umožňuje ověření procesních parametrů a limit v reálných podmínkách včetně potvrzení kvalitativních výstupů, což následně přispívá k rozšíření aplikačního potenciálu dané technologie. Tento přístup byl zvolen i pro pilotáže s méně rozšířeným spirálovým dehydrátorem, který byl testován na nejrůznějších průmyslových aplikacích. Výsledky z testování byly použity ke srovnání dosažených parametrů v jednotlivých průmyslových odvětvích a také ke srovnání účinnosti odvodnění různých technik odvodnění.

V tomto článku se dále budeme zabývat vývojem a inovacemi kalové koncovky průmyslových čistíren odpadních vod. Naše řešení se zaměřuje na modifikaci existující technologie za účelem zvýšení její účinnosti ve smyslu dosažené výstupní koncentrace sušiny kalu a otestování těchto vylepšení v praxi na průmyslových čistírnách. Navržená řešení umožní snížit provozní náklady a přináší nabídku komplexního řešení kalové hospodářství průmyslových čistíren.

Metody

Odvodňovací zařízení AS-DEHYDRÁTOR

Spirálový dehydrátor slouží k zahušťování a následnému odvodnění kalu . Zařízení je malé a lehké a může pracovat v automatickém provozu s minimálními nároky na údržbu. Přístroj potenciálně garantuje zahuštění aktivovaného kalu alespoň na 18 hm.% sušiny pro kal z komunálních ČOV (platí pro kaly stabilizované vzduchem). Zařízení je vyráběno v několika typových řadách a díky svým nízkým investičním i provozním nákladům je vhodné zejména pro průmyslové čistírny a pro komunální čistírny od 1.000 do 10.000 EO. Další velkou předností tohoto zařízení je schopnost zahušťování sekundárního kalu přímo z aktivace, čímž při návrhu nové ČOV mohou odpadnout náklady na výstavbu uskladňovacích nádrží.

Dehydrátor ve své konstrukci odvodňovacího šneku je vybaven zahušťovací zónou, která eliminuje potřebu zahuštění kalu před nátokem do zařízení. Dehydrátor je konstruovaný tak, že je chráněný proti zanášení. Minimalizují se tím nároky na spotřebu oplachové vody a obsluhu. Spotřeba energie pro dehydrátor je velmi nízká, přičemž začíná na 0,2 kW u nejmenší dodávané jednotky s nominálním výkonem 6-10 kg sušiny kalu/h až po největší dodávanou jednotku s příkonem 9,0 kW a nominální kapacitou zpracování kalu 400-600 kg sušiny/h.

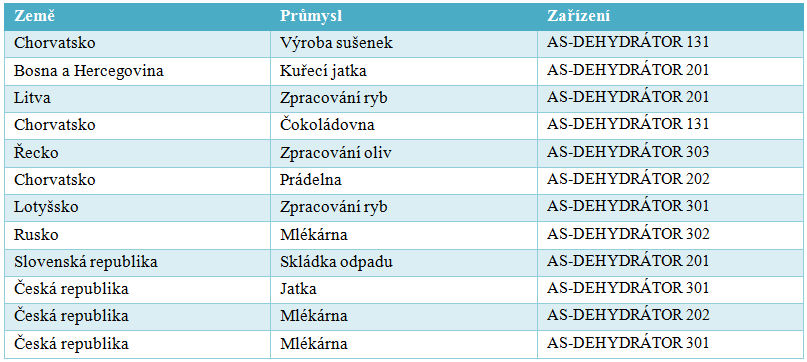

Realizované průmyslové aplikace

Standardní použití zařízení AS-DEHYDRÁTOR je odvodňování biologických kalů na komunálních čistírnách odpadních vod, nicméně jsme na základě testování úspěšně rozšířili instalaci AS-DEHYDRÁTOR také na průmyslové ČOV v různých průmyslových odvětvích, které jsou prezentovány v tab.1.

Tab. 1: Soupis realizovaných instalací AS-DEHYDRÁTOR

Tab. 1: Soupis realizovaných instalací AS-DEHYDRÁTOR

Popis procesu odvodnění

Odvodňovací buben sestává ze závitnice rotující konstantní rychlostí pod vrstvou pevných a pohyblivých lamel. Závitnice tlačí na rohy pohyblivých lamel, které se kontinuálně pohybují v mezerách mezi pevnými lamelami během rotace závitnice. Tímto způsobem se také prostor uvnitř čistí a zabraňuje se tím ucpávání. Kalová voda poté odtéká mezerami mezi lamelami. Mezery mezi lamelami se postupně zmenšují směrem k místu, kde se odvodněný kal odstraňuje. Koncová přítlačná deska zvyšuje tlak na kalový koláč, aby došlo k efektivnějšímu odvodnění kalu. Provoz dehydrátoru lze regulovat v závislosti na typu a vlastnostech kalu v parametrech: otáčky pohonu míchadla flokulační nádrže, otáčky pohonu šneku, nastavení přítlačné desky dehydrátoru.

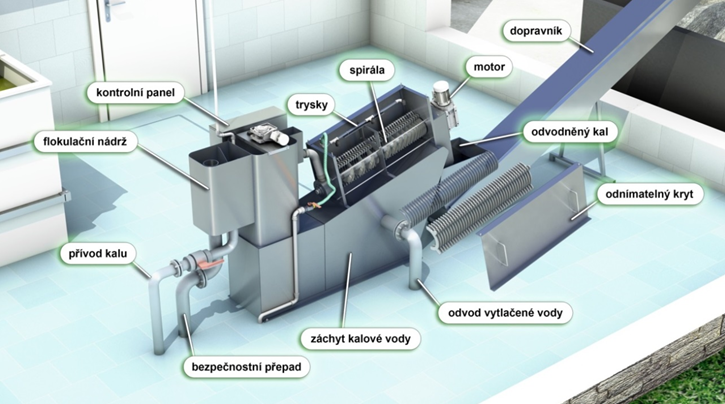

Obr. 1: Standardní provedení AS-DEHYDRÁTORU

Obr. 1: Standardní provedení AS-DEHYDRÁTORU

Kal je na odvodňovací jednotku dopravován pomocí vřetenového čerpadla, které je ovládáno řídicím systémem přes frekvenční měnič. Pro zajištění konstantního množství přívodu kalu je v nátokové jímce manuálně nastavitelný přepad, ze kterého se přebytek kalu odvádí zpět do zásobní nádrže kalu. Připravený flokulant je dávkován do flokulační nádrže dehydrátoru (Obr. 1) a vyvločkovaný kal se odvádí do spirály odvodňovacího bubnu. Kal přiváděný do odvodňovacího bubnu je gravitačně předzahušťován v předzahušťovací zóně a dále je pomocí závitnice přesouván do odvodňovací zóny.

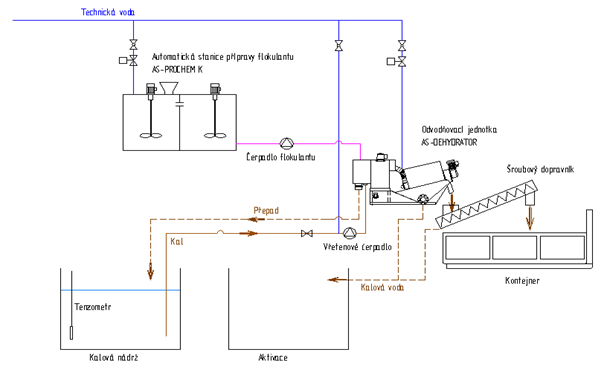

Obr. 2: Základní schéma provozu AS-DEHYDRÁTORU

Obr. 2: Základní schéma provozu AS-DEHYDRÁTORU

Popis testovací pilotní jednotky aneb kalová koncovka na kolečkách

Celá sestava mobilní kalové koncovky je umístěna na přívěsném vozíku a k funkci je třeba pouze zdroj elektrické energie, provozní vody a samozřejmě kalu k odvodňování. Jako testovací velikost používáme nejmenší jednotku z bohaté výrobní řady společnosti ASIO, spol. s r.o., nabízené pod obchodním názvem AS-DEHYDRÁTOR 131. Nominální výkon této jednotky je odvodnění 6-10 kg sušiny kalu za hodinu. Spotřeba elektrické energie celé kalové koncovky se pohybuje kolem 2,0 kW/h.

Mobilní testovací jednotka se skládá ze zařízení:

- odvodňovací zařízení AS-DEHYDRÁTOR 131,

- flokulační stanice pro přípravu roztoku flokulantu ,

- dávkovací čerpadlo flokulantu,

- vřetenové čerpadlo kalu,

- průtokoměr na surový kal,

- rozvaděč s řídicím systémem.

Obr. 3: Mobilní testovací jednotka AS-DEHYDRÁTOR

Obr. 3: Mobilní testovací jednotka AS-DEHYDRÁTOR

Inovace, optimalizace

Zvýšení účinnosti připravovaného roztoku flokulantu

Pro zvýšení účinnosti připravovaného roztoku bylo zapotřebí provést úpravy na samotné stanici přípravy flokulantu . Provedená úprava se týkala především části ředění a smáčení práškového flokulantu s vodou. Správné smáčení práškového flokulantu s vodou a nastavení vhodné koncentrace připravovaného roztoku jsou stěžejní pro přípravu kvalitního dávkovacího roztoku s vysokou účinností, potažmo s nízkou spotřebou flokulantu. Pro smáčení prášku s vodou je vhodné použít smáčecí zařízení, které by mělo splňovat požadavek, aby se dávkovaný prášek v ředící vodě rychle a důkladně rozptýlil, a aby nedocházelo vzhledem k hygroskopicitě flokulantu ke tvorbě obtížně rozpustných, lepivých a pro flokulaci neúčinných hrudek. Při smáčení by měla jednotlivá zrna flokulantu přicházet do kontaktu s vodou odděleně a rychlým a turbulentním proudem ředící vody by měla být míchána a dopravována do rozpouštěcí nádrže. Pro inovaci stanic pro přípravu flokulantů produkovaných společností ASIO, spol. s r.o. pod obchodním názvem AS-PROCHEM jsme zvolili smáčecí zařízení ve tvaru komolého kužele, kde prášek dopadá do rychlého tangenciálního proudu ředící vody a následně je míchán v krátkém potrubí turbulentním proudem a dopravován do míchané komory rozpouštěcí nádrže AS-PROCHEM. Zlepšení kvality připravovaného flokulantu má pak přímý vliv na jeho spotřebu a kvalitu vzniklých vloček kalu, což má za následek i optimalizaci ekonomiky provozu. Před každým pilotním testem byl proveden laboratorní srážecí test, jehož výstupem byly vytipované flokulanty, které byly následně použity při samotné pilotní odvodňovací zkoušce.

Provedená optimalizace stanice pro přípravu flokulantu byla posuzována na základě:

- vizuálního vyhodnocení homogenity připraveného roztoku,

- vizuálního hodnocení stability vytvořených vloček,

- spotřeby flokulantu v porovnání s laboratorními testy.

Změna tvaru míchací nádoby a změna způsobu zamíchání flokulantu s kalem

A) Standardní provedení míchací /reakční nádoby

Standardní provedení míchací nádoby v textu v sobě skrývá několik funkcí:

- regulace nátokového množství,

- zamíchání flokulantu s kalem,

- doba zdržení pro reakci (reaktivní čas pro vytvoření větších aglomerátů vloček kalu).

Takovéto uspořádání je vhodné zejména pro kaly čerpané ponorným čerpadlem, kde nátokové množství téměř nelze regulovat a počítá se s tím, že část nátoku bude vracená zpět (kalová jímka, aktivace). Není vhodné pro kaly s vysokou vstupní sušinou.

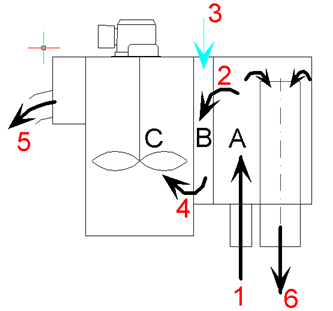

Obr. 4: Schéma standardní nátokové komory dehydrátoru

Obr. 4: Schéma standardní nátokové komory dehydrátoru

1 - vstup čerpaného surového kalu

2 - přepad do kontaktní komory

3 - dávkování flokulantu

4 - nátok do míchací komory

5 - nátok na odvodňovací šnek

6 - odtok nadkapacitního nátoku

A - regulační komora nátokového množství

B - kontaktní komora (míchání flokulantu s kalem)

C - míchací / reakční nádoba

B) Válcové provedení míchací / reakční nádoby

Provedení varianty B počítá s regulovaným nátokem (nejlépe vřetenovým čerpadlem řízeným frekvenčním měničem). Pro případy zahlcení odtoku z míchací nádoby a nárůstu hladiny slouží vypínací hladinová sonda, která přeruší podávání surového kalu a dávkování flokulantu.

Předpokládané výhody provedení varianty B oproti variantě A jsou:

- intenzivnější kontaktní promíchání kalu s flokulantem v přívodním potrubí,

- odstranění mrtvých rohů,

- menší obsah nerozpuštěných látek ve fugátu,

- stabilnější vzniklý aglomerát,

- vyšší výstupní sušina kalu.

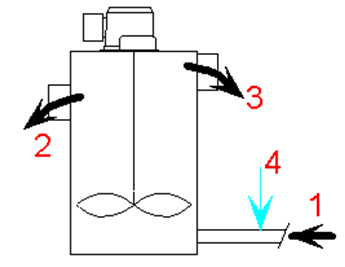

Obr. 5: Schéma válcové nátokové komory dehydrátoru

Obr. 5: Schéma válcové nátokové komory dehydrátoru

1 - přívod čerpaného surového kalu

2 - nátok na odvodňovací šnek

3 - bezpečnostní přepad

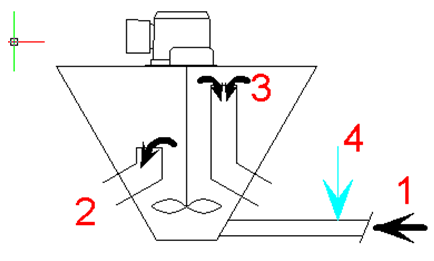

C) Kuželovité provedení míchací / reakční nádoby

Provedení varianty C (nátoková komora tvaru komolého kužele) předpokládá možnost předzahuštění již v míchací komoře. Toto provedení bude testováno na málo zakoncentrovaných kalech. Tvar nádoby umožnuje vznik kalového mraku v určitém průřezu, který pak bude odtékat nižším odtokovým profilem (2). Přepadové potrubí (3) bude sbírat odsazenou kalovou vodu.

Obr. 6: Schéma kuželovité nádrže dehydrátoru

Obr. 6: Schéma kuželovité nádrže dehydrátoru

1 - přívod čerpaného surového kalu

2 - nátok na odvodňovací šnek

3 - stahování kalové vody

4 - dávkování flokulantu

|

Obr. 7: Testovací nátoková kuželová komora dehydrátoru |

Obr. 8: Testovací nátoková válcová komora dehydrátoru |

Na většině lokalit bylo dosaženo uspokojivých, někde dokonce výborných výsledků, přičemž hlavními srovnávacími parametry byly výstupní sušina a NL v kalové vodě. Uvedené výsledky potvrzují, že dosažená výstupní sušina kalu se liší podle typu průmyslu, vstupní sušiny kalu a samozřejmě i podle použité technologie odvodnění. Na lokalitách s vysokou vstupní sušinou byla energie míchání ve flokulační části nedostatečná, to samé bylo možné pozorovat i u těžkých kalů (železitý úpravárenský, kal z válcoven). Nedostatečné míchání pak mělo za následek nestabilní aglomerát, vznik velkého aglomerátu (slepence) na dně a v rozích míchací nádoby a velké množství NL v kalové vodě.

Na třech z výše uvedených lokalitách (Tab. 3) bylo možné provést porovnání s existujícím odvodňovacím zařízením. Na zbývajících lokalitách stupeň odvodňování kalů chyběl. Na lokalitě PÚT Třemošnice provozu zinkovny použití kalolisu bylo vyhodnoceno jako výbornou volbou a výrobek AS-DEHYDRÁTOR ve standardním provedení mu nebyl rovnocenným soupeřem. Na lokalitě PČOV Deconta jsme měli možnost porovnání odvodnění dekantační odstředivkou a na dehydrátoru. Ve výsledku se ukázalo, že kal je dobře odvodnitelný na obou zařízeních, kde v provedeném srovnávacím testu dehydrátor vykazoval lepší výstupní sušinu. Společnost Dynea a.s. má řešenou kalovou koncovku pomocí sítopásového lisu a kromě informace o sušině na výstupu z jejich zařízení nám poskytli informaci z testu s mobilní odstředivkou (Tab. 3).

Závěr

Cílem tohoto článku bylo představení technologie spirálového dehydrátoru, provedených inovací a dosažených výsledků odvodnění reálných kalů z nejrůznějších průmyslových odvětví. Veškeré testy byly prováděny tak, aby byla dosažena co nejvyšší výstupní sušina kalu, což je ve skutečnosti jeden z hlavních parametrů odvodňovacích zařízení. Na základě dosažených výsledků můžeme potvrdit, že provedená změna přípravy roztoku flokulantu i změna tvaru míchací nádoby dehydrátoru vedly ke snížení provozních nákladů, resp. ke zvýšení účinnosti zařízení. Tento závěr potvrzuje i fakt, že byly pozorovány zvýšené koncentrace nerozpuštěných látek v kalové vodě, přičemž platí, že s rostoucí výstupní sušinou kalu roste i koncentrace NL v kalové vodě.

Tato studie kromě porovnání detailních technických řešení dehydrátoru poskytla také porovnání dosahované výstupní sušiny kalů u několika druhů průmyslových (chemických) kalů. Kromě chemického kalu z galvanovny tak můžeme konstatovat, že dehydrátor představuje plnohodnotnou technologii pro odvodnění kalů, která může výrazně konkurovat tradičně používaným zařízením a metodám.

Poděkování: Tento článek vnikl díky podpoře projektu „Inovativní úpravy odvodňovacích zařízení pro aplikace na průmyslových čistírnách odpadních vod“, který je spolufinancován Evropskou unií. Registrační číslo projektu: CZ.01.1.02/0.0/0.0/15_019/0004973

Ing. Roman Ostřížek*, Ing. Ondřej Unčovský*, Ing. Martin Fiala*, Ing. Oldřich Kretek **

*ASIO, spol. s r.o., Kšírova 552/45, 619 00 Brno

**CZ BIJO a.s., Tiskařská 10, 108 00 Praha 10

Další články

ASIO bylo i u Finále české ligy v halové lukostřelbě

ASIO bylo jedním ze sponzorů finále české ligy v halové lukostřelbě.

Číst více

25. 4. 2024

AS-GREEN FENCE - okamžité řešení živého plotu

Nejnovější produkt firmy ASIO NEW, který vyřeší vaši touhu po živém plotě téměř okamžitě, právě dorazil do Brna.

Číst více

22. 4. 2024